Привет.

Наше путешествие на завод Ceesing, где производят продукты от Baseus, началось со знакомства с городом, с производственной площадкой, а сейчас предлагаю заглянуть в заводскую лабораторию. Их на предприятии несколько, они более-менее схожи между собой, хотя различаются набором установок для испытаний. Если не читали первый репортаж, то самое время это сделать.

Посещение любого предприятия, производящего электронику, предполагает обязательный регламент. Вам нужно облачиться в халат из электростатической ткани, на обувь надеть специальные пакеты, которые должны убрать пыль и грязь, плюс они также в теории убирают статику. Чем сложнее производство, тем выше требования. Самые драконовские меры при посещении чистого производства процессоров, там нужно надеть защитный костюм, на голове шлем с респиратором, даже мельчайшие частички пыли, выдыхаемые нами, недопустимы. На автоматических линиях по производству смартфонов требования послабее, никаких респираторов, в чистой зоне требуются халаты и шапочки, иногда антистатические браслеты. На производстве аксессуаров все намного проще, нам выдают халаты, ноги ставим в автомат, который припаивает пластиковый чехол на обувь, и, собственно, все, даже шапочки не выдают, так как чистота помещений тут не должна быть абсолютной, мы никак не навредим.

У меня проблемный для Китая размер одежды, оценить производство можно по наличию огромных халатов для посетителей. На свежих фабриках таковых никогда нет, либо это заводы, куда редко приезжают иностранцы. Например, на заводах тайваньских компаний всегда находятся халаты любых размеров, они работают со всем миром и привыкли, что приезжают люди не только субтильной комплекции. На Foxconn меня как-то поразили халаты, в которые даже я мог укутаться дважды, мне показали фотографии посетителей, им они были в самый раз. Голландские клиенты приезжали с инспекцией, после этого число доступных размеров увеличили.

На Ceesing халата моего размера не нашлось, поэтому застегнулся на верхнюю пуговку, халат надел на манер бурки. И пришлось следить, чтобы полы халата не попадали ни в какие движущиеся части машин.

Из приветственного холла мы поднимаемся на второй этаж, за большими дверями скрывается коридор, направо идет производственный цех, но перед ним переговорки, слева в небольшом помещении одна из лабораторий.

На любом предприятии на территории есть те или иные лаборатории. Их можно разделить на исследовательские, те, в которых изучают новые материалы, прототипы продуктов, и испытательные, в последних проверяют качество компонентов, закупаемых для производства, а также проходят проверку качества конечные продукты. Мы попали как раз в лабораторию с испытательными стендами.

На подавляющее большинство людей такие лаборатории при первом посещении не производят какого-то сильного впечатления. Обычно один-два лаборанта перемещаются по помещению, тут нет чего-то этакого, космического, все выглядит предельно аскетично. Чтобы понять происходящее, нужно немного погрузиться в сам процесс производства и в задачи, которые решают на испытательных стендах. Давайте вместе попробуем окунуться в эту атмосферу и посмотреть, как все здесь устроено.

Какое значение имеет упаковка для товара? Давайте пойдем от обратного и представим, что вы в магазине выбираете наушники, рассматриваете разные модели, что стоят на витрине. Заказываете те, что вам подошли, или те, о которых вы узнали из обзоров. Продавец вам выносит коробку с наушниками, и вы видите, что ее углы смяты, коробку кто-то словно жевал. Неприятно платить за новую вещь, когда она уже в непотребном состоянии, хотя упаковка вам, по большому счету, и не нужна. Понятно, что если нужно дарить такие наушники, то вы откажетесь от покупки, без упаковки дарить наушники странно, а в таком виде она выглядит как нечто несусветное.

Открою небольшую тайну, стоимость упаковки напрямую зависит от ее прочностных характеристик, плотности картона, времени на сборку коробки, которое также зависит от сложности конструкции, использованных материалов. Для каждого производителя важно найти наилучшее соотношение цена/качество, чтобы на производстве можно было собрать коробку как можно с меньшими затратами, чтобы она выглядела хорошо и сохраняла свой внешний вид после транспортировки.

Но для производства важна не только единица товара, точнее, его упаковки, но и то, как он будет перевозиться. Никто не рассчитывает на идеальные условия перевозки, они напрямую зависят от стоимости. Например, в Apple и Samsung тратят деньги на качественную логистику, отапливаемые склады с поддержанием микроклимата, и поэтому их товары доезжают без особых потерь в упаковке. Это стоит дорого. Например, в Xiaomi экономят на логистике, как результат, добавляют в коробки со своими флагманами пакетики с силикагелем, чтобы избежать дополнительной влажности, коробки могут лежать под дождем, в снегу и так далее. Но не коробки с самими телефонами, а именно большие упаковочные коробки, куда влезают сотни телефонов. Про силикагель писал отдельно, полюбопытствуйте.

На испытательном стенде передо мной обычная картонная коробка, внутри плотным слоем лежат коробки с каким-то товаром от Baseus.

Стенд предназначен для механических испытаний, коробку трясут, она ускоряется и тормозит, периодически трясется мелкой дрожью. За несколько часов таких испытаний проверяют прочность упаковки, она не должна расползаться, а все коробки внутри должны сохранить свой первозданный вид. Посмотрите на смятую упаковку, нашел у себя в запасниках.

На заводе проверяют упаковочные коробки для того, чтобы такого не происходило. Моя коробка смята на последней миле, когда ее доставляли со склада розничной компании до торговой точки, саму коробку везли в мешке с другими, и она побилась. Собственно, это основная проблема розницы, упаковку бьют на последнем этапе.

Почему это проблема? Ответ довольно очевидный — примерно каждый второй покупатель отказывается от приобретения такого товара, он просто разворачивается и уходит. Для розницы это потерянные деньги. А вот задача производителя — довезти до партнера (розницы, дистрибьютора) свой товар в идеальном состоянии. Поэтому упаковку проверяют как можно строже. В этой лаборатории мы не застали момент, когда на картон проливают воду, а потом начинают ровно так же испытывать на ускорение, торможение и так далее. На заводе должны убедиться, что упаковка товара выдержит любые варианты логистики.

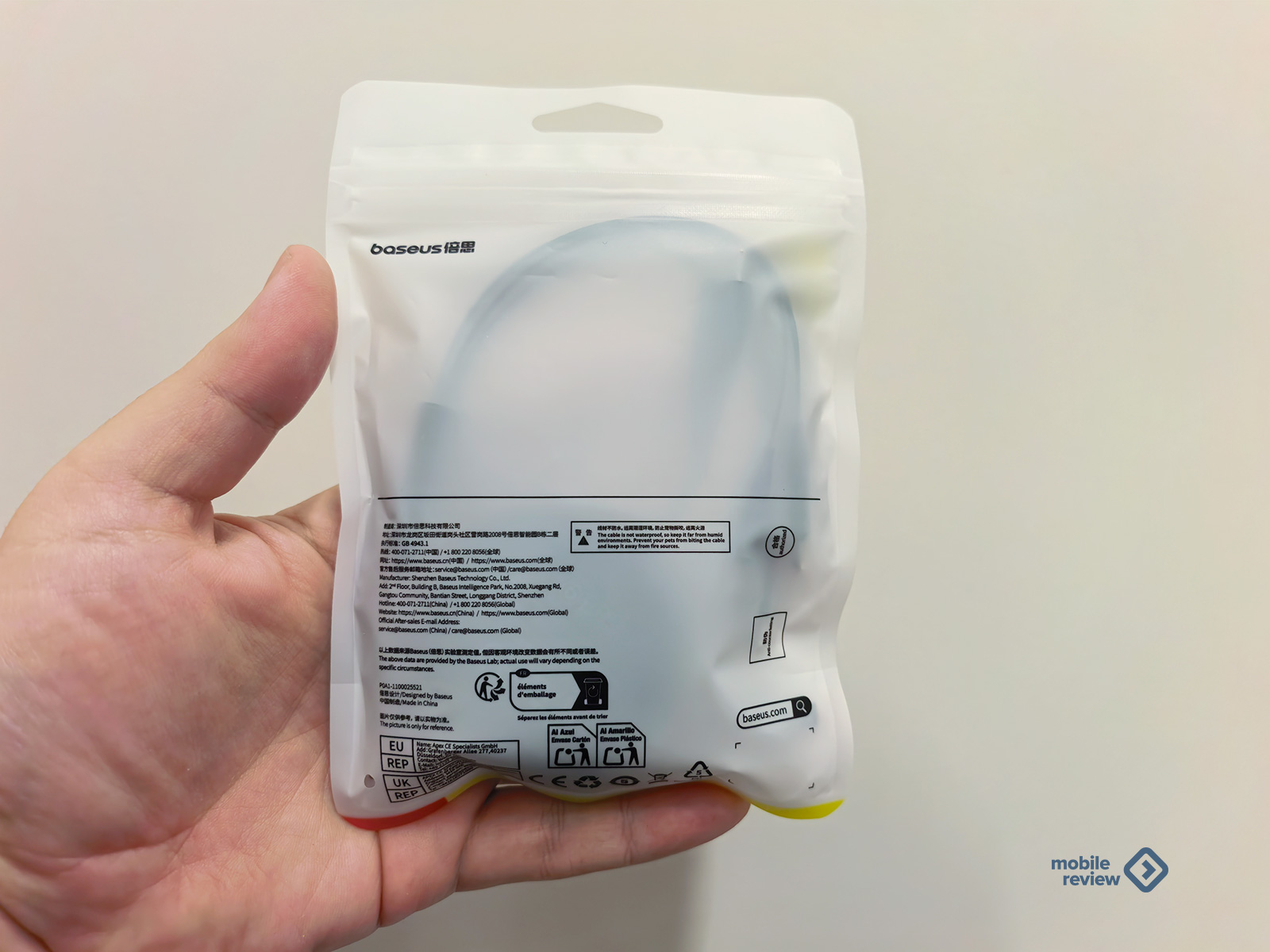

Обратите внимание, что для простых аксессуаров, например, тех же кабелей, необязательно используется картонная упаковка, тут уместнее пластиковые пакеты. В больших картонных коробках они могут перевозиться, будучи переложенными упаковочными материалами. Что сохраняет внешний вид упаковки, убирает проблемы логистики как таковые. Другим плюсом такой упаковки для довольно недорогого товара становится возможность использовать любые варианты логистики (холодные склады и так далее, погодные условия перестают играть роль). Для недорогих товаров экономия на логистике и ее условиях становится крайне важной составляющей.

Как видите, только один испытательный стенд способен рассказать нам многое про производство и те задачи, что стоят перед ним, какие проблемы решают на заводе. Но обычно никто так подробно и в деталях этого не рассказывает, и взгляд посетителя просто скользит по ерзающей в автомате коробке, не улавливая ничего примечательного.

Девушка-лаборант смотрит на часы, на одном из стендов сработал таймер, раздается негромкий писк. Девушка начинает разбирать установку, чтобы извлечь небольшую пластиковую коробку зарядного чехла наушников.

Нетрудно догадаться, что здесь происходило еще минуту назад. Автомат сдвигал лапку с мягким наконечником и пытался трением повредить надпись Baseus, нанесенную на корпус, тут проверяют качество покрытия. После десяти тысяч движений на корпусе не должно быть никаких царапин, износа, краска должна быть ровно такой же. Не используется абразивный материал, задача — имитация обычной одежды. Наконечники могут быть совершенно различными, имитируют разные виды тканей, одна из самых популярных — это джинсовая ткань (но у нас ее не было на виду).

Автомат работает нон-стоп, в жизни трение не происходит с такой периодичностью, поверхность так не разогревается. Так что искусственный тест жестче, чем то, что может произойти в повседневной жизни. С другой стороны, люди носят в кармане мелочь, ключи и другие предметы. Для этого тоже есть свой автомат, но он расположен в другой лаборатории, я такие машины называю стиралками. В барабан загружают ключи, мелочь, другие предметы, футляр наушников и затем запускают, спустя какое-то время оценивается число царапин и повреждения корпуса, последние неизбежны.

У каждого производителя есть свои стандарты качества, минимальный гигиенический уровень, при котором пластик не должен получать значимое количество повреждений. Именно на эти тесты и ориентируются на предприятиях, причем они напрямую зависят от стоимости модели, ее позиционирования. Зачастую неказистый пластик в бюджетных устройствах выдерживает намного более сложные испытания, так как производитель считает, что к дешевым устройствам относятся не так бережно, их роняют, осознанно бросают, носят с другими предметами.

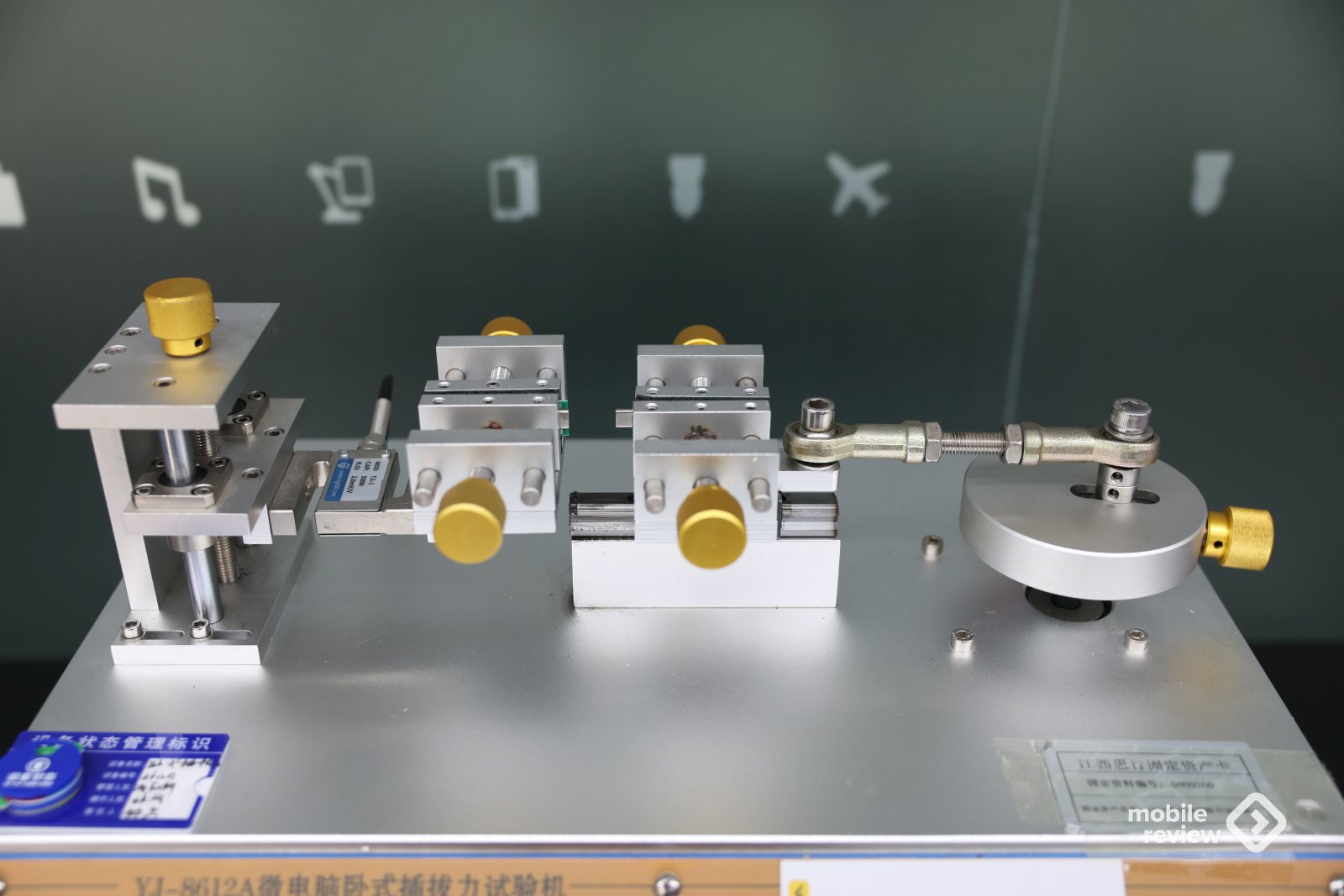

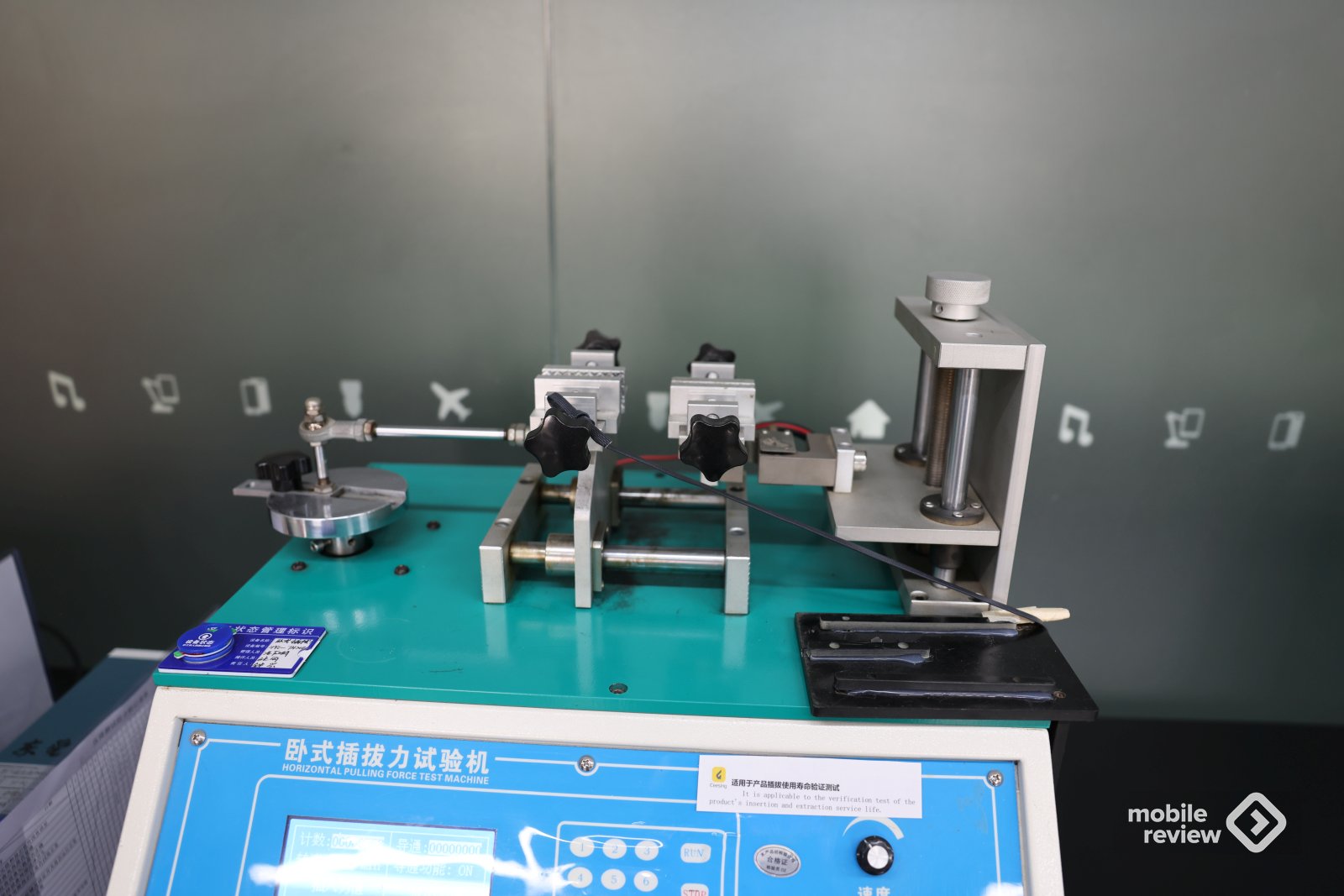

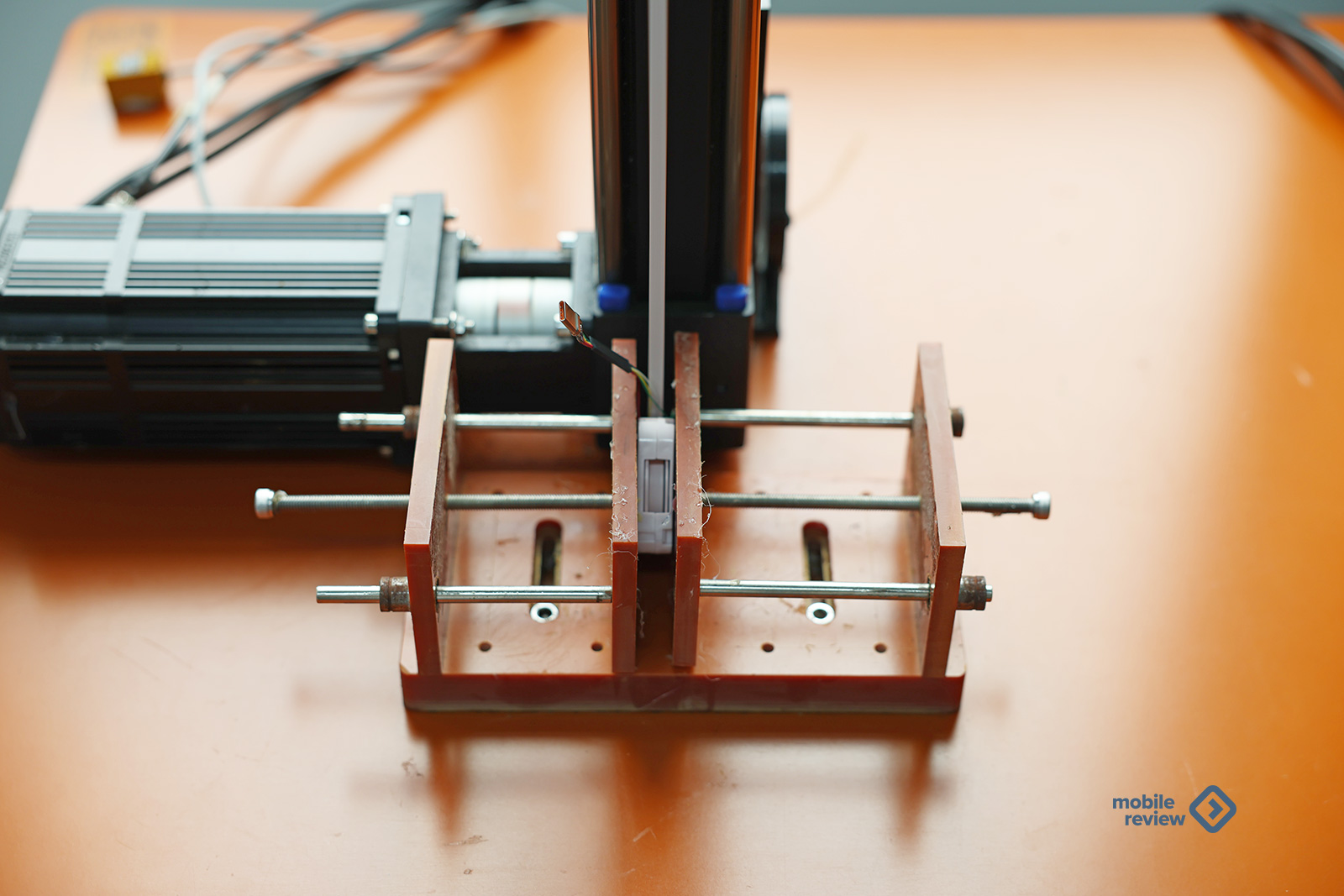

Лаборатория проверяет не только то, что производит фабрика, одна из ключевых задач — это входной контроль качества. Вокруг любого предприятия существует своя экосистема, большой завод обслуживают предприятия меньшего размера. Например, для производства кабелей и другой электроники нужны разъемы USB Type C, их поставляют с других фабрик. От качества таких разъемов, от того, насколько выдержана технология, зависит конечное качество выпускаемой продукции. Вне зависимости от известности поставщика и времени работы с ним входной контроль качества выборочно проверяет каждую партию. Случайным образом достают отдельные разъемы и прогоняют их через ряд тестов.

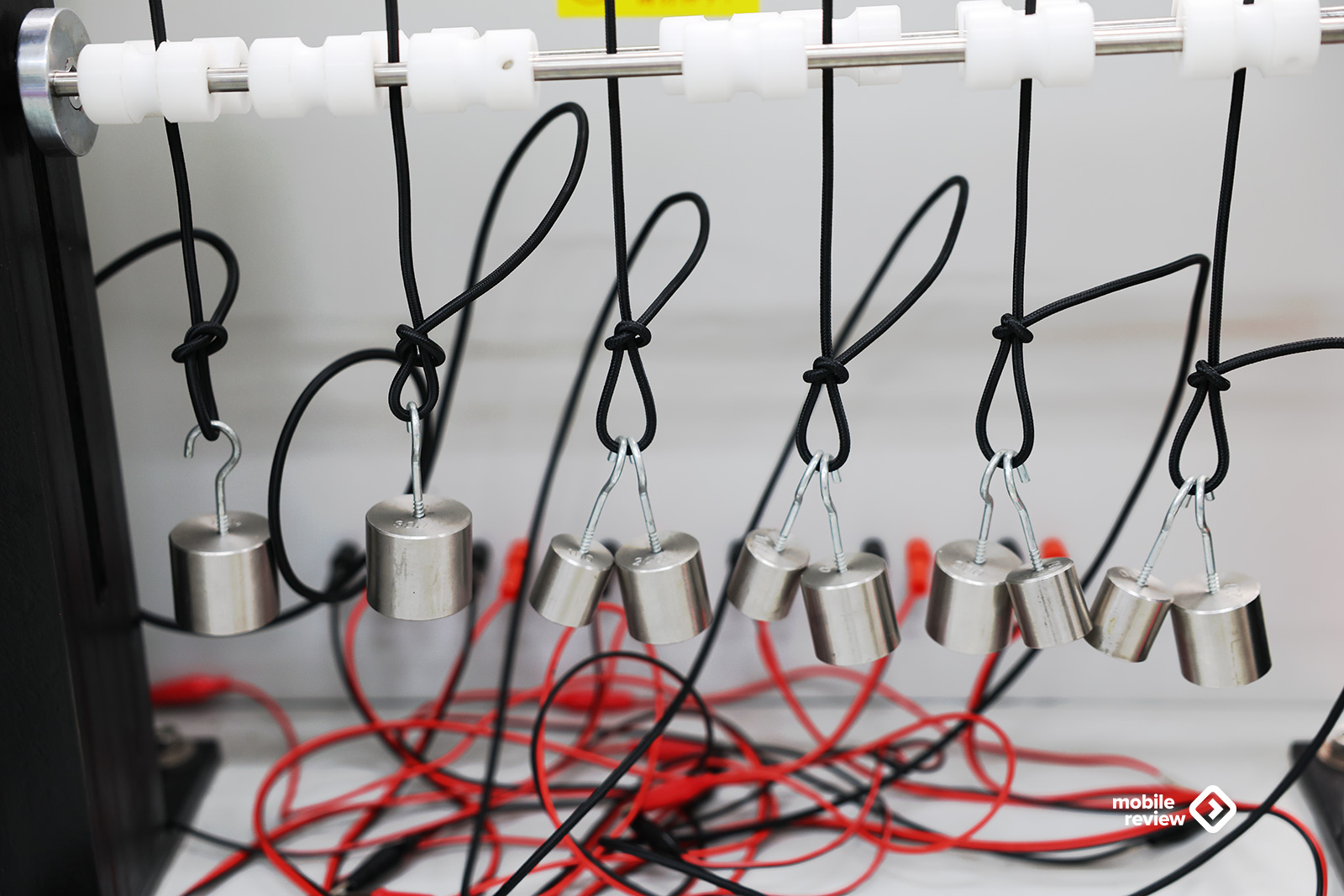

На этой машине тестируют количество циклов для разъема (вставил/вынул). Минимальное число, которое должен выдержать разъем, — от 40 000 циклов, но реальное обычно превышает 100 000 циклов. В жизни такие величины никогда не достижимы, но именно на них ориентируется фабрика.

Как часто ловят проблемы с теми же разъемами? Примерно два раза в год, несмотря на то, что выходной контроль качества у партнеров также существует. Задаю вопрос о намеренности таких действий, осознанно ли поступает брак на завод, попытка ли это обмануть и схитрить.

Директор отвечает просто: «Нет, партнеры проверенные, они заинтересованы в нас. Случайность. Была ситуация, когда металл прошел проверку у партнера, у нас другие испытания, и при нагреве сплав начал лопаться. Они не видели проблемы, мы ее поймали. Их партнер экспериментировал, мы получили не тот компонент, что допустим для аксессуаров. Металл поменяли».

Отсутствие такого контроля дало бы заметный результат. Фабрика выпускала бы, например, кабели. Через полтора-два года они начали бы рассыпаться у пользователей, и возник бы негатив по поводу качества продукции, он распространился бы на весь бренд, все товарные категории. Более того, для кабелей даже небольшое число таких случаев стало бы прецедентом, поэтому фабрика старается снизить все возможные риски. Содержать лабораторию дорого, это дополнительные затраты. Но они снижают будущие риски. Хорошее производство как раз и отличается разнообразием лабораторных стендов, испытаниями на них.

Следующая машина тянет кабель по вертикали, он трется о край пластиковой платформы. После 25 000 движений с кабелем и его поверхностью не должно ничего произойти, перетирания кабеля не должно случиться и после полумиллиона движений, но на это испытание уже идет небольшое число кабелей. Все строится вокруг статистики, тесты настроены так, чтобы ловить брак. И если он пойман, то начинается тотальная проверка всей партии, чтобы оценить масштабы происходящего.

Машин, испытывающих кабели, тут хватает, они тянут провода по горизонтали, вертикали, кабели в катушках (фирменная технология Baseus) скатываются и раскатываются — одним словом, идет работа.

Мне нравится машина, где на кабели подвешивают грузик и дальше тянут вверх, это имитация того, как вы можете потянуть кабель из разъема. Он должен сохранить свои характеристики, не увеличиться в длине (порваться он не может).

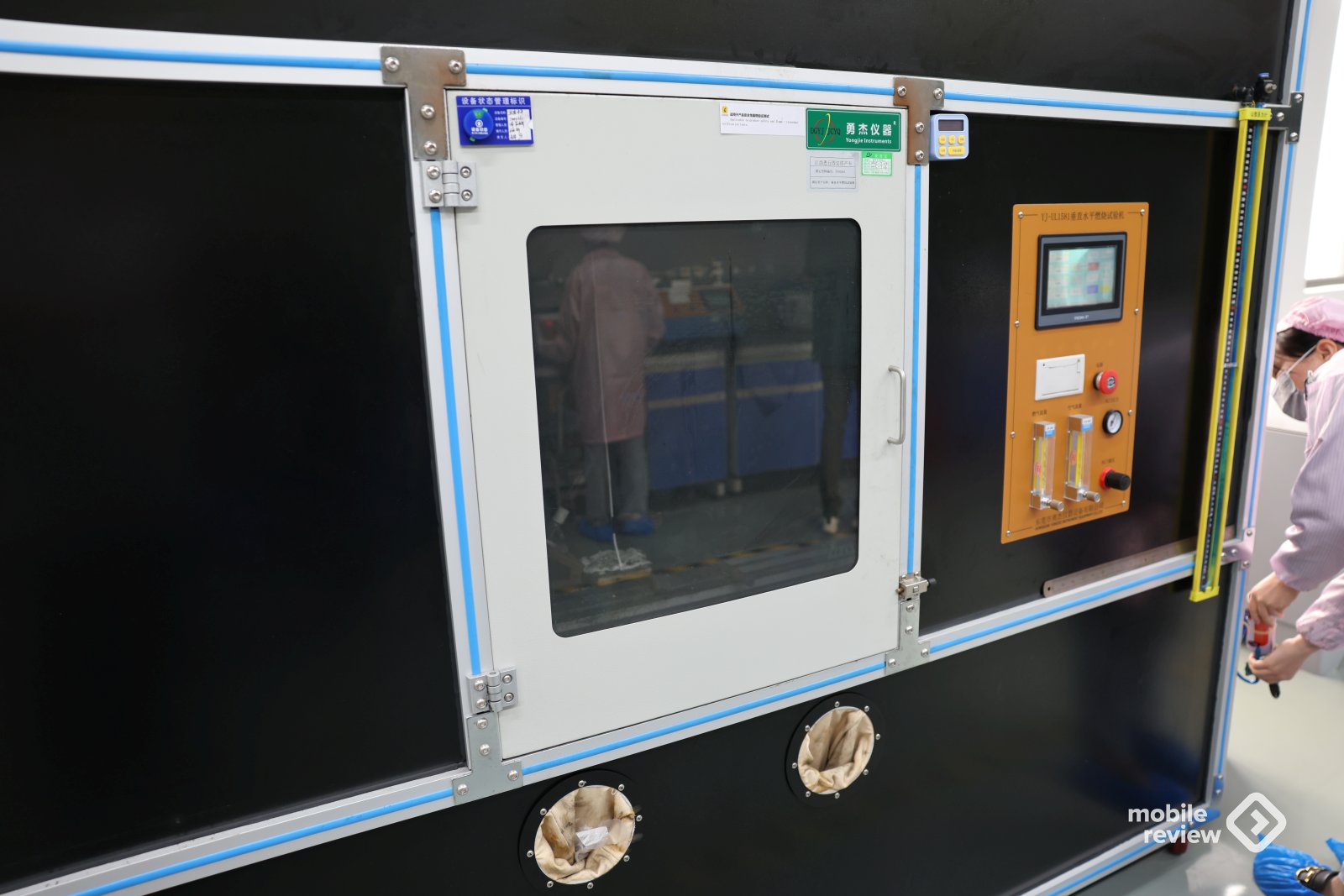

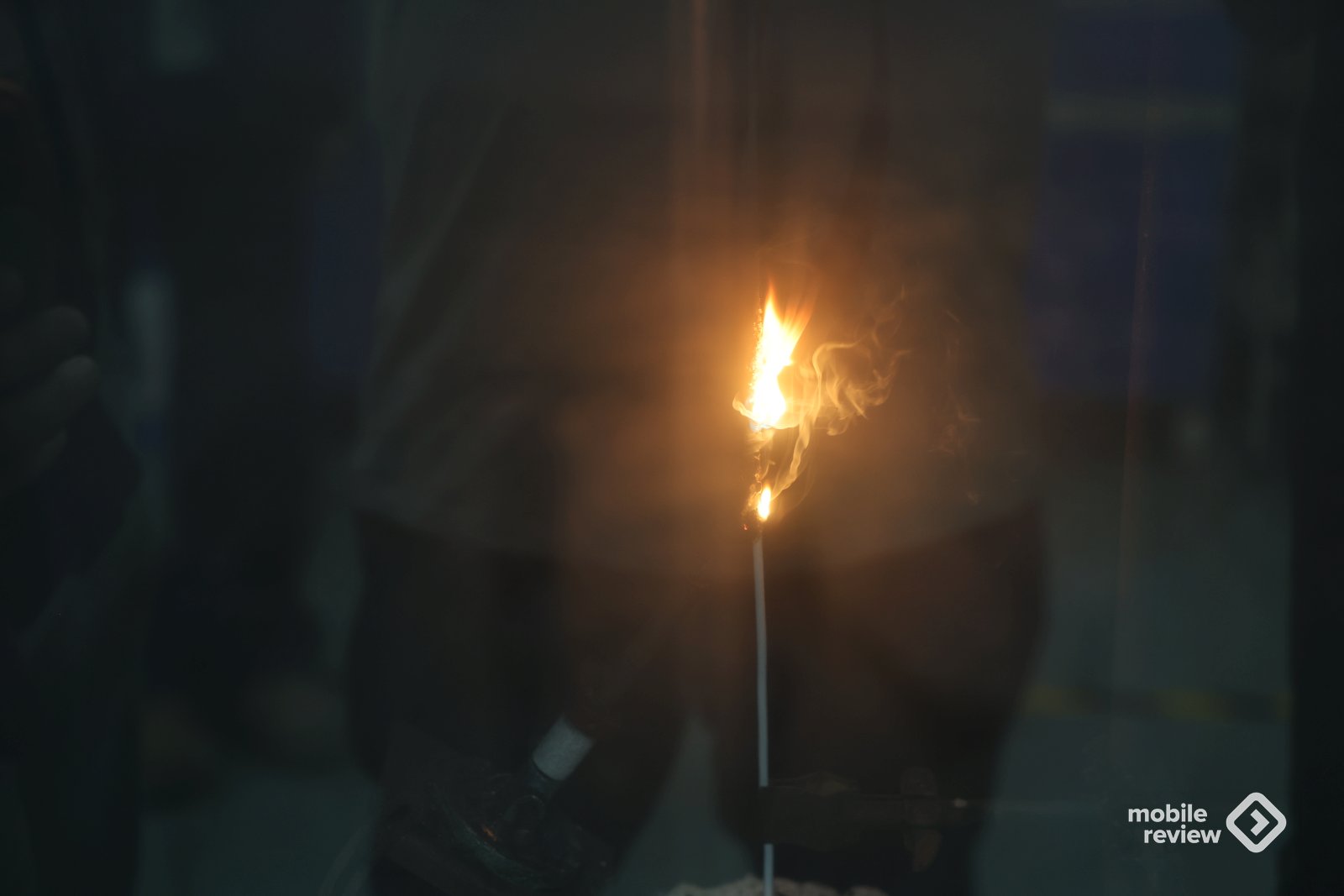

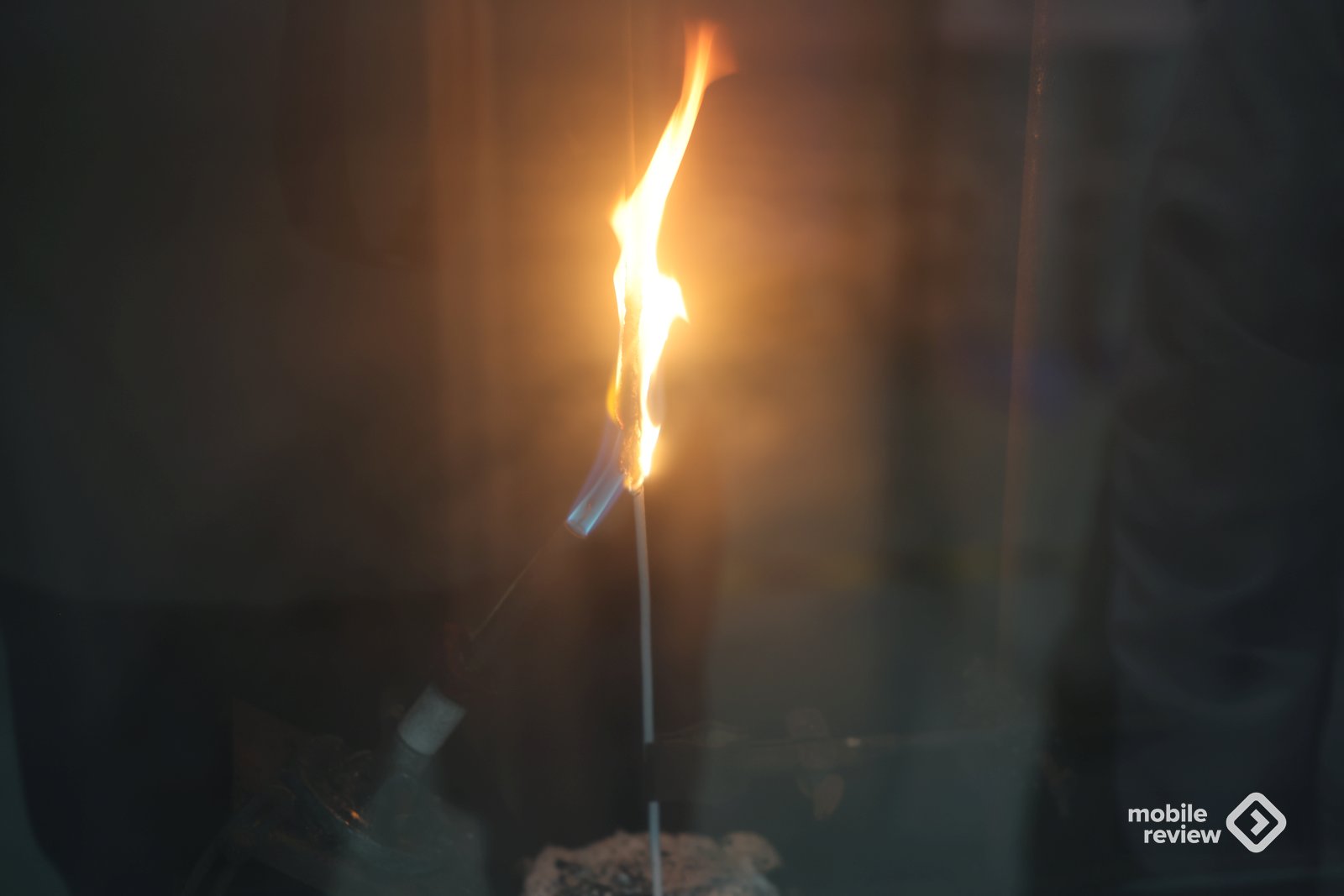

Для большинства описываемые тестовые машины скучны, несмотря на движение, на них ничего не происходит, совсем другое дело — автомат для проверки кабелей на горение, вот где настоящее фаер-шоу.

Кабель подвешивают внутри автомата, там горелка, которая в прямом смысле начинает сжигать кабель.

Главная задача тут – проверить, что оплетка кабеля не воспламенится, она не должна гореть. В этой лаборатории нет машин, в которых полностью сжигают кабель, чтобы проверить выделяемые вещества (они не должны содержать большие дозы вредных примесей, человек должен иметь возможность дышать — на людях это, конечно же, не испытывают, стоят автоматические газоанализаторы).

У нас нет задачи осмотреть все лаборатории, нам схематично показывают производство, но позволяют все фотографировать и оценивать. На заводе аксессуаров лаборатории небольшие, на производстве тех же смартфонов они занимают крупные помещения, разбиты по тематикам (механическая, атмосферная, испытание материалов и так далее, их десятки).

Фабрика Ceesing современная, тут неплохие лаборатории, пусть они и не производят какого-то ошеломляющего впечатления. Все подчинено простой логике — решать задачи на хорошем уровне при имеющихся инструментах. Например, если смотреть на лабораторию внимательным взглядом, то мы не увидим интеграцию тестовых машин с компьютерами, везде лежат лабораторные журналы, у каждой машины он свой. Ручкой в них записывают результаты, в конце смены все они заносятся в компьютер и становятся доступными для менеджмента. Это вовсе не дань прошлому, так дешевле и проще. Стоимость внедрения IT-системы, что автоматически создает отчеты в облаке, принципиально иная, а значит, это упадет на общую стоимость производства. Никто не спешит создать самое-самое продвинутое производство, прагматичность на заводе ставится во главу угла.

Многие предприятия, производящие аксессуары, не имеют лабораторий вовсе, оценивают качество своих товаров на глазок, и оно может гулять в очень широких пределах. Когда вы покупаете тот же кабель в огромном сетевом магазине, который специализируется на миллионе разных вещей, то его качество может быть любым. Знаю истории, когда магазины осознанно покупали кабели с минимальной ценой и те изначально не работали. Ставка была сделана на то, что в магазине человек проверять такой кабель не будет, а дома просто выбросит его в помойку, не станет возвращать в магазин, так как он стоит копейки. На такой бизнес-логике огромные супермаркеты бытовых вещей поднимают сотни миллионов ежегодно, у них есть товары на выброс с минимальной ценой. Порочная практика, но она на рынке существует.

На этом предприятии не производят внешние батареи, там лаборатории имеют большее число испытательных стендов. Но логика абсолютно та же самая. Приведу плюс наличия лабораторий в нынешние времена. В Китае правительство поменяло правила игры для производителей внешних аккумуляторов в декабре 2025 года. Обязательным правилом становится наличие внешнего экрана или приложения, которое показывает состояние батареи (заряд). Ужесточается обязательный набор тестов, например, прокол батареи в нескольких местах при разной температуре. При таком испытании с батареей ничего не должно происходить. Другим изменением становится проверка температурного режима (сейчас 130 градусов Цельсия в течение получаса, будет 135 градусов в течение часа). Плюс повышенное напряжение на входе и многое другое. Все это требования властей после инцидентов с батареями на борту самолетов.

Подавляющее большинство небольших производителей внешних аккумуляторов не смогут пройти эти испытания, у них изначально нет лабораторий, культуры производства. Да, стоимость батарей вырастет, но в выигрыше будут такие компании, как Baseus, так как они уже создали культуру производства, предполагающую такого рода испытания для своих продуктов. Для них это не коренная перестройка всего бизнеса, когда необходимо инвестировать деньги в лабораторные испытания, покупать оборудование и так далее. Которого к тому же сейчас просто нет в таких количествах, никто не ждал изменения правил тестов. Вопрос в качестве производства и в том, как вы выстроили его изначально.

Маленькая лаборатория, а сколько скрытого от посторонних глаз мы смогли обсудить на примерах. И это только верхушка айсберга, интересного за кадром осталось предостаточно. Но нам пора двигаться в производственные цеха, следующий материал будет про них, так что оставайтесь на связи.

А желающие взглянуть, как автоматы работают в жизни, могут посмотреть наше видео из лаборатории.