Развертывание производственных мощностей в России марка HAVAL, которая принадлежит китайскому концерну Great Wall Motor, начала ещё в спокойные и сытые для нашего автомобильного рынка годы. Тогда строительство завода было для производителя неким экспериментом, но сейчас на полностью изменившемся рынке вылилось в конкурентное преимущество. Так, благодаря локализации производства, по итогам 2024 года HAVAL удалось реализовать в стране 190 624 новых автомобиля, что позволило занять 12,13% рынка и обосноваться на почетном втором месте, уступив первенство лишь автомобилям LADA от «АвтоВАЗ».

Завод HAVAL, который располагается на территории индустриального парка «Узловая» в Узловском районе Тульской области, стал первым зарубежным предприятием бренда, которое ориентировано на производство автомобилей по принципу полного цикла. Торжественное открытие завода состоялось 5 июня 2019 года.

Строительство же завода началось осенью 2015 года. На сегодня его площадь составляет уже 183 158 м² и включает цех штамповки, сварки, окраски и сборки, цех изготовления компонентов, а также завод по производству двигателей. В августе 2025 года открылся цех механической обработки корпусных деталей: блока цилиндров и головки блока цилиндров. Именно по случаю запуска последнего компания организовала экскурсию на производство.

В настоящее время на заводе под Тулой выпускаются городские кроссоверы HAVAL JOLION, новые версии HAVAL F7 и его модификации в кузове кросс-купе HAVAL F7x, здесь же производят кроссовер HAVAL DARGO, а также такие новинки, как HAVAL H3 и HAVAL H7.

На сегодня завод HAVAL в России, как говорят представители компании, является современным высокотехнологичным, безопасным и экологичным предприятием, которое руководствуется концепцией бережливого производства. Заводской комплекс оснащен 364 роботами. В технологические процессы входят: штамповка, сварка, окраска, сборка и литье пластика, производство выхлопной системы, сидений и деталей интерьера. Причем производственная линия предприятия постоянно модернизируется, буквально через день после нашего посещения завод останавливался для апгрейда сварочного процесса, в который интегрировали новых роботов, заменяя часть работ, ранее выполняемых вручную.

Абсолютно весь производственный комплекс увидеть, к сожалению, не получилось, но часть линий производства нам удалось посетить. Например, был продемонстрирован цех сварки, который оснащен 291 роботом, 170 ручными сварочными клещами, 15 автоматическими системами смены сварочной оснастки, а также устройством, которое позволяет роботу самостоятельно определить модель, прибывшую на пост, и выбрать соответствующую сварочную программу.

При этом стоит отметить, что каждая производственная линия завода HAVAL оснащена «воротами качества» — контрольными точками, на которых проверяются полнота и качество выполнения соответствующего этапа. Цех сварки не стал исключением — здесь есть специальная комната, в которой производят проверку произвольно взятых из партии деталей на качество сварных швов специальными высокоточными измерительными приборами. В случае обнаружения дефектов вся партия, которую легко отследить по маркерам, будет снята с конвейера для проверки, а оборудование перенастроено.

Контроль качества сварных швов дверей происходит с помощью ручного замера специальным оборудованием:

Следующим этапом, который удалось частично посмотреть, оказался цех окраски, который также полностью автоматизирован с помощью современного оборудования из Китая, Кореи и Франции. Как нам рассказали, высокое качество окраски на заводе обеспечивают 26 автоматических робота для нанесения покрытий распылением, 11 роботизированных манипуляторов открытия дверей и 14 автоматических роботов для нанесения герметика. Но на некоторых этапах герметик наносят сотрудники производства, делается это в местах, недоступных для роботизированной системы. Перед финишной окраской кузов проходит процедуру промывки и фосфатирования. Следующий этап – нанесение катафорезного грунта, герметизация кузова и сушка в печи.

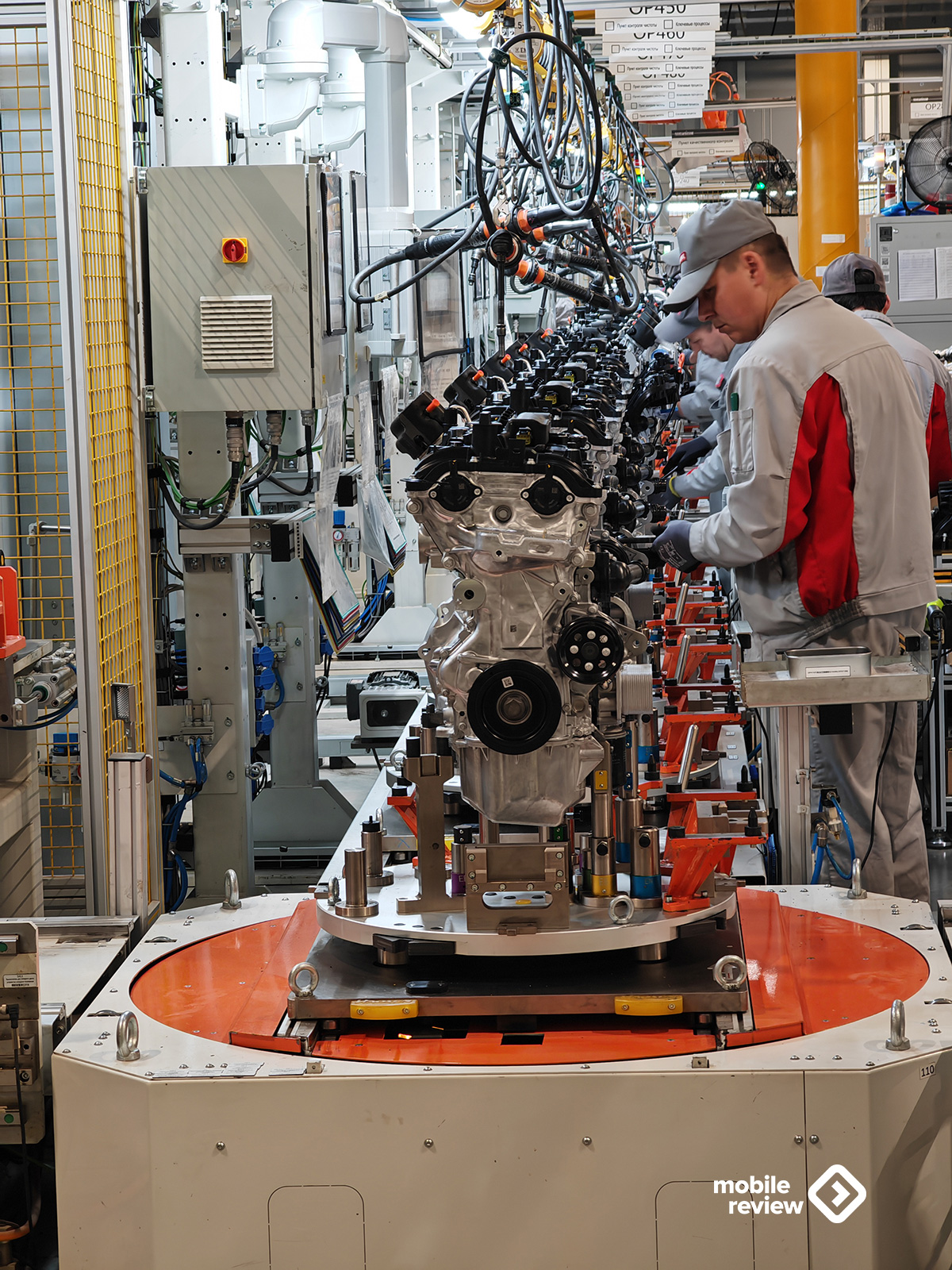

Удалось посмотреть и на цех сборки двигателей, который был запущен в марте 2024 года. А в августе 2025 года состоялось открытие цеха мехобработки основных компонентов: блока и головки блока цилиндров. Промышленный комплекс площадью 10 000 м² стал первым зарубежным предприятием GWM по производству двигателей. Как говорят в компании, производственный комплекс, объем инвестиций в который составил 4 млрд рублей, позволил создать 300 дополнительных рабочих мест. Проектная мощность завода составляет более 100 тысяч единиц в год.

Завод осуществляет сборку двух типов двигателей: 1,5-литровый турбированный двигатель мощностью 150 л.с. с максимальным крутящим моментом 230 Нм и 2,0-литровый турбированный двигатель мощностью 192 л.с. с максимальным крутящим моментом 320 Нм.

Новенькие двигатели HAVAL на финальных стадиях сборки.

Производство двигателей на заводе осуществляется в режиме полного цикла. На линии задействовано 5 промышленных роботов, выполняющих технологические операции с высокой точностью и скоростью. Все собранные двигатели проходят «горячий тест», где на специальном стенде к ним подключаются топливопровод, проводка и патрубки охлаждения и производится первый запуск, имитирующий работу в реальных условиях эксплуатации. Результаты испытания сравниваются с эталонными показателями.

Посмотрели мы и цех сборки, куда детали поступают как отдельными элементами, так и частично собранными узлами, в зависимости от сложности и габаритов конкретной детали и этапа сборки. Причем отмечу, что не все элементы для автомобилей производят на заводе, некоторые уже в собранном виде поступают напрямую из Китая. Эффективность работников повышают 23 вспомогательных манипулятора и автоматические тележки.

Провели нас и по цеху контроля качества, где уже собранные машины финально проверяют на соответствие нормам. Проверка осуществляется как вручную, так и на автоматизированных линиях, например, перед отправкой на склад готовой продукции каждый автомобиль проходит дождевой тест. Машина в течение 4 минут движется на конвейере сквозь дождевую камеру, где на неё из форсунок под давлением подается большой объем воды. Далее автомобиль проходит через камеру сушки для устранения воды с поверхности кузова. В завершение проверки контролёры качества производят осмотр всех внутренних полостей автомобиля для подтверждения герметичности кузова. Кроме того, проводится повторная проверка всех электрических функций.

Также автомобильный завод HAVAL в России обладает собственным испытательным полигоном, инфраструктура которого позволяет тестировать автомобили на различных дорожных покрытиях (ровный асфальт, скользкая и мокрая дорога, искусственные неровности, гравий, спуски и подъемы). Посмотреть его в рамках экскурсии не удалось. Но как нам рассказали, на полигоне контролёры качества и аудиторы отдела контроля качества проводят испытания динамики и экстренного торможения, тесты работы двигателя, трансмиссии и подвески со снятием объективных показателей, апробацию электронных систем автомобиля и помощи водителю.

В целом, посещение завода HAVAL под Тулой оставило только положительное впечатление. Это современный завод на территории России, который оснащен по последнему слову техники, с роботизированными линиями и высоким контролем качества. Причем приятно, что процесс локализации производства постоянно расширяется, а линия модернизируется, что позволяет создавать новые рабочие места. К тому же это ведет и к более глубокой адаптации автомобилей концерна для российских климатических условий и под требования отечественных потребителей.

Уже сейчас в рамках подготовки к российским условиям эксплуатации все кузова автомобилей GWM HAVAL, выпускающихся на российском заводе, проходят дополнительную антикоррозийную обработку. А также специально для локального рынка автомобили подготавливают к нашим климатическим условиям: оснащают специальным зимним пакетом, дополнительными функциями и вносят в их конструкцию изменения.

Кстати, для тех, кто переживает за качество лакокрасочного покрытия современных китайских автомобилей, скажу, что в составе центра исследований завода HAVAL функционирует собственная климатическая лаборатория. Её специалисты проводят постоянные испытания лакокрасочного покрытия на устойчивость к коррозионному воздействию. Испытаниям подвергаются как образцы полного цикла покрытия, так и с нанесенным антикоррозионным слоем. Исследуемые детали помещаются в камеру соляного тумана, а затем изучаются на соответствие как международным, так и внутренним стандартам стойкости покрытия к воздействию агрессивной среды. Помимо этого, лаборатория проводит тестирование на стойкость покрытия к ударной нагрузке, на эластичность, на адгезию, а также изучает и контролирует качество соединительных швов и сварных точек кузова автомобиля.