|

Новые модели:

Huawei Mate 30 Pro

Huawei Mate 30

iPhone 11

iPhone 11 Pro

iPhone 11 Pro Max

Samsung Galaxy Note10+

Samsung Galaxy Note10

Honor 8S

BQ 2818 ART XL+

BQ 1846 One Power

Xiaomi Mi A3

Huawei P smart Z

Huawei Y5 (2019)

Huawei P30 lite

Samsung Galaxy A80 (2019)

Новые обзоры:

Samsung Galaxy S10 Lite

Samsung A51

Panasonic TOUGHBOOK P-01K

HTC Wildfire E1 и E1 Plus

Redmi Note 8T

Vivo V17

Samsung A20s 2019

Oppo A9 2020

BQ Magic S

Philips S397

|

Диванная аналитика №109. Риски при создании электроники и производствеПривет. Если что-то может пойти не так, то это обязательно случится – примерно такая вольная трактовка закона Мерфи приходит на ум, когда сталкиваешься с производством электроники, да и с любым иным производством. Причин, по которым что-то может пойти не так, огромное количество, иногда это выливается в критические проблемы для продукта, но иногда проходит не замеченным никем, в первую очередь потребителями. Давайте попробуем обсудить, что такое риски при проектировании и как они могут отличаться, а также как компании пытаются с ними бороться. В реальном мире при проектировании продукта мы всегда имеем дело с тремя ключевыми факторами:

Ни одна компания в мире не способна игнорировать время, даже если она выходит в рыночную нишу, которая не существовала до ее появления, и продукт не имеет никаких аналогов. Причина заключается в том, что время конвертируется в деньги, это стоимость поддержания офиса, зарплаты сотрудникам, которые создают ваш продукт, и так далее. Даже государства не могут до бесконечности финансировать проекты, которые не дают зримой отдачи, в коммерческих организациях, как правило, сроки заметно меньше. Мой хороший товарищ, когда-то руководивший компанией Sony Ericsson, любил повторять следующую фразу: «У нас отличные инженеры, они могут улучшать телефоны до бесконечности, нужно уметь вовремя их остановить». Цикл R&D таков, что нет предела совершенству, и компаниям надо уметь управлять рисками на этом этапе, останавливать разработку в момент, когда продукт готов, а не пытаться его улучшить до бесконечности, когда теряется фактор времени и на рынке появляется огромное количество конкурентов, сметающих ваш продукт по своим характеристикам и позиционированию. Последний фактор – это производство и возможность массово использовать ваши наработки для того, чтобы не иметь дефицита готового продукта, а также массовых проблем с браком или его подобием. Например, CEO Nvidia Хуан Жэньсюнь, или, как его называют все, Дженсен, часто говорит о том, что компания не готова в каждом новом поколении продукта складывать все яйца в одну корзину. Выпуская новую архитектуру графических процессоров, в NVidia часто оставляют условно старый технологический процесс. Причина заключается именно в рисках того, что что-то пойдет не так. Когда у вас есть новый технологический процесс плюс новая архитектура, ваши риски вырастают вовсе не вдвое, они растут экспоненциально. Опытные компании стараются ограничить риски и управлять ими – решают свои задачи поэтапно и не пытаются прыгнуть выше головы, так как это может привести к непредсказуемым последствиям. Но зачастую риск становится необходимым фактором успеха, например, мы можем посмотреть на текущую ситуацию в Tesla.

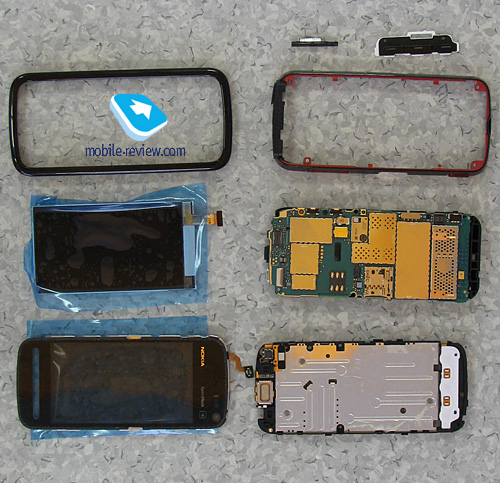

На фотографии Tesla Model 3, машина, которая должна стать первым массовым седаном компании на рынке. В компании планируют, что объем производства этой модели должен достигнуть 500 000 машин в год, в Tesla уже принимают 1000-долларовый залог на покупку машины и собрали заказов на 373000 автомобилей, то есть объем их продаж должен составить порядка 13 миллиардов долларов. Учитывая ту скорость, с которой компания сжигает ресурсы, ей жизненно необходимо начать продавать эти машины в кратчайшие сроки, иначе инвесторы могут почувствовать разочарование, и тогда новых вливаний в Tesla не случится. С 2003 года компания живет исключительно на деньги инвесторов и пока ни разу не показала годовой прибыли, более того, Илон Маск в начале 2017 года говорил о том, что ресурсы не безграничны и компании придется потратить на рост в первой половине 2017 года около 2-2.5 млрд долларов. Задача Tesla – бежать впереди рынка и обогнать других автопроизводителей, что поставили своей целью выпустить аналоги машин от Tesla в 2019-2020 годах, а полностью автономные машины – к 2022 году. Отличие компаний заключается в процедурах, у автомобильных грандов они жестко регламентированы и время на создание машины, ее тестирование и обкатку можно с легкостью подсчитать, в то время как в Tesla пытаются играть по другим правилам. Как создается прототип машины? Инженеры проектируют автомобиль, затем создаются небольшие макеты в масштабе, на них проверяются те или иные компоненты, параллельно идет компьютерное тестирование узлов, а также корпуса машины. Один из важнейших этапов у каждого автопроизводителя – это создание полноразмерного прототипа, ровно то же самое происходит и в электронике, например, при создании смартфонов. Получив прототип, который можно протестировать в реальном мире, посмотреть и потрогать руками, увидеть все его недочеты, компания быстро исправляет их. И только после этого начинается настройка производственной линии, когда все найденные недочеты исправлены в прототипах. В производстве смартфонов все намного проще, хотя действуют ровно те же принципы. Например, создавая пресс-форму, в компании базируются на 3D-моделях и напечатанных на принтерах прототипах, чтобы не допустить ошибок в корпусе устройства. Стоимость изготовления пресс-формы слишком велика, чтобы не проделать первоначальные исследования на моделях. Вернемся к Tesla. Илон Маск обозначил, что рубежом для производства Model 3 является сентябрь 2017 года. Этот срок появился как компромисс между ожиданиями тех, кто внес депозит, и чаяниями инвесторов, которые хотят увидеть рост стоимости компании, а также то, что она начинает получать доход от продаж. Для того, чтобы успеть к этому сроку, в Tesla попытались совершить революцию в том, как производят машины, – к лучшему или к худшему, покажет время, но уже сегодня действия компании сильно отличаются от традиционного подхода. При создании в 2015 году Model X у Tesla был обычный подход: вначале создавались прототипы машины, которые испытывались, и по итогам этих испытаний учитывались все недостатки. К сожалению, гонка со временем привела к тому, что в Tesla были вынуждены создавать инструменты для производственной линии, не учитывая обнаруженные недостатки. Получилось, что у компании два параллельных процесса – с одной стороны, тестирование прототипов, которое выявило большое число проблем, с другой стороны, создание инструментария для массового производства, в котором уже были заложены выявленные проблемы. Обмануть процесс не удалось, в Model X было множество проблем, о которых компания узнала уже в момент производства, когда стала собирать отчеты с прототипов. Но исправить производственные инструменты было уже сложно или вовсе невозможно, стоимость переделки линии космическая, отсюда необходимость мириться с этими недостатками. Одним из ответов на проблему стала покупка в 2015 году производителя инструментов для прототипирования узлов машин, компании Rivera Tool, расположенной в Мичигане. Но для Model 3 придумали другой подход, который пока не нашел массового применения на рынке и считается рискованным. В Tesla отказались от этапа создания полномасштабных прототипов и их тестирования, а посчитали, что компьютерное моделирование позволит обеспечить приемлемый уровень качества. Вместо того, чтобы люди оценили качество подгонки деталей, увидели проблемы на прототипе машины, этим займется компьютер. И по итогам компьютерного тестирования будет создаваться оборудование для промышленной линии Model 3. Конечно, этот подход лучше, чем просто создание оборудования без предварительных тестов, как компьютерных, так и реальных, как это было с Model X. Из крупных автопроизводителей аналогичный подход есть только у Audi, они провели такой эксперимент на одном из заводов, но результаты пока неизвестны. Риски, заложенные в модели производства от Tesla, недопустимы для крупных автопроизводителей. Любой отзыв машины, произведенной тиражом более миллиона экземпляров, оборачивается прямыми убытками, которые невозможно компенсировать. Это также необходимость переработки производственных линий, что влетает в копеечку. Для Tesla эти риски тоже присутствуют, причем они могут проявляться со временем, а не сразу, что обернется катастрофой и необходимостью либо отзывать машины, либо просто отказывать в ремонте и не брать вину на себя. То, что в Tesla идут на такие риски осознанно, говорит о том, что в компании считают невозможным тянуть с выпуском новых моделей, им нужно обогнать крупные автокомпании. Это тоже стратегия, которая учитывает возможные риски, она имеет право на жизнь. В какой-то мере это игра в рулетку, в ней может повезти, а может и не повезти. Риск – благородное дело, истории из жизни телефоновВ моей профессиональной жизни накопилось несколько десятков историй, которые могут наглядно проиллюстрировать то, как зависят компании от правильной оценки рисков и как разные, зачастую не связанные между собой процессы могут повлиять на итоговый продукт. Например, в каждой компании создают продукты на определенной элементной базе, технические характеристики каждого компонента утверждаются в финальной спецификации и дальше не изменяются. Как правило, для простых компонентов, например, винтиков, это не играет никакой роли, вы не увидите изменений в характеристиках телефона. Уверены в этом? На одном из крупных производств выпускалась модель компании Siemens, винтики поставляла сторонняя компания. В рамках очередного пересмотра цен на компоненты обнаружили эффективную стоимость на винты от нового поставщика. Винты прошли все лабораторные испытания, их проверяли как отдельный компонент, никто не запустил полную и повторную проверку готового телефона, так как это было дорого и долго, решение нужно было принимать быстро. Полный список тестов был внушителен, проверяли винты на срыв резьбы, на поведение в воде и коррозию (зачем? это было явно лишним). Телефоны с этими винтами пошли в серию, и никаких проблем с ними не было, пока через два года в сервисы не стали поступать аппараты, у которых оказались треснутыми пластиковые ободки вокруг винтов. Никакой особой проблемы для устройств это не представляло, но кто-то из инженеров обратил внимание на этот казус и решил его изучить. К удивлению этого инженера, практически каждый аппарат, изготовленный с новыми вариантами винтов, имел этот брак после пары лет использования. Оказалось, что сплав, который использовал производитель винтов, отличался по своим физическим свойствам от предыдущего, он «гулял» в зависимости от температуры, что и создавало проблемы пластиковой окантовке. Риск смены поставщика в этом случае не вылился в какие-то серьезные проблемы, хотя могло быть ровно иначе. Первая массовая модель от Nokia с сенсорным экраном – Nokia 5800, она стала бестселлером на рынке и была продана огромным тиражом. В первые три месяца почти половина произведенных устройств имела встроенный дефект, у телефонов умирал основной динамик.

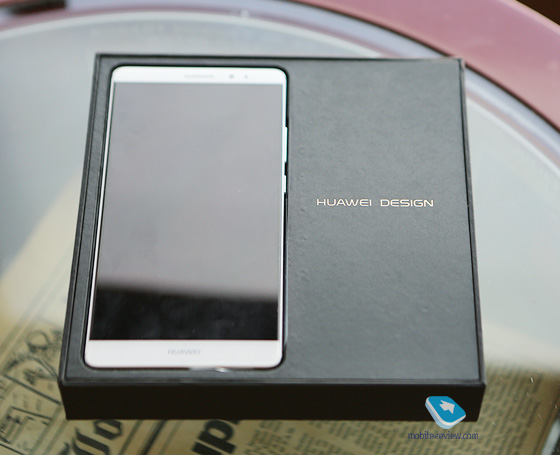

Для этой модели использовали двух поставщиков динамиков, но тесты прототипов происходили только с динамиком от нового поставщика, в то время как старого посчитали надежным. В результате такое варьирование компонентов привело к массовому браку и необходимости замены аппаратов в сервисе. Важный вывод – чем больше объем производства, тем выше вероятность того, что вы будете использовать компоненты разных поставщиков. В идеальном случае необходимо тестировать все эти компоненты в прототипах и смотреть на то, что получается на выходе. В реальной жизни этим мало кто занимается. Для Китая история, когда вам продают устройство, которое слепили из того, что было, это стандарт, возведенный в правило. Многие небольшие фабрики не предоставляют заказчику BOM-лист, более того, если они все-таки это делают, то благоразумно не указывают спецификации отдельных компонентов. Например, в описании оперативной памяти может стоять ничего не говорящий размер микросхемы, но не ее тип и скорость. Очень часто маленькие фабрики пытаются пустить пыль в глаза и пишут, что ставят память от Samsung, благоразумно не указывая ее характеристики. Проблема в том, что для бюджетных устройств качество памяти выходит на первый план, и это тот параметр, на котором производитель может сэкономить. В лучшем случае вам дадут отбраковку хороших модулей памяти, в худшем поставят медленную память, которая убьет производительность устройства в ноль. И вот тут возникает еще один великий китайский трюк – часто образцы, которые показывают на выставках, которые обсуждают как финальные для производства, к моменту заказа меняют свои характеристики. В них многие компоненты заменяют на «аналогичные», те, что вы не тестировали. Это прямой и неприкрытый обман, который ведет к отмене проектов, либо компании попадают в тиски, когда вынуждены забирать товар в таком виде. Это уже риски, связанные с непониманием процесса работы фабрик и того, как они добиваются своей дополнительной эффективности. Неважно, каким производством вы заняты, важно то, чтобы вы понимали, как оно работает и на каких этапах могут возникать риски. Важно правильно оценивать эти риски, что зачастую приходит только с горьким опытом. Вот вам другой интересный опыт. Один из моих клиентов попросил провести аудит производства в Китае. С фабрикой все было хорошо, продукт создавался правильно и в правильных условиях, никаких претензий не было, технология не подвергалась надругательству. Но шок у меня вызвала инновационная упаковка телефона, она была создана в виде картонной раскладушки – дорогая упаковка с интересным дизайном. По отдельности эти коробки смотрелись отлично, ничего подобного на рынке просто не было на тот момент. Но как только вы складывали их в ящики для транспортировки, у них сминались внутренние ребра жесткости, и коробки «плыли». На фабрике же разводили руками и говорили, что ничего сделать не могут, так как заказчик прислал такие коробки и сам захотел упаковать товар в них. В короткие сроки для первого тиража телефона коробки были переделаны на обычные, от инновационного дизайна пришлось отказаться. Это пример того, как в компании не предусмотрели свои риски, не продумали вариант логистики этих коробок и не провели испытания. Как производитель, так и партнер, занимающийся упаковкой, создавали единичную коробку, но не думали, а как их повезут в контейнерах, какая упаковка нужна, чтобы не смять коробки. Если вы считаете, что риски возникают только у неопытных компаний, то это не так. Возьмем, например, Huawei, около года назад в серии Mate обновили коробку, стильные коробочки черного цвета, в них аппараты выглядели дорого.

Коробки испытывали на сгиб, на давление и тому подобные вещи, они прошли все испытания с честью. Но никто не смотрел, что будет происходить в коробке с белыми наушниками, когда они будут тереться о края черной коробки. А происходило окрашивание провода.

Представили себе ситуацию? Достаете вы новенький, дорогой флагман, а на наушниках этакая некрасивая потертость, словно кто-то ими уже пользовался. Этот момент пропустили во время тестирования продукта, так как сложенные в коробочки аксессуары не ехали в другую страну, не терлись о края во время транспортировки, никто не мог предположить, что подобное произойдет. Это опыт, который неоценим, так как он получен на практике. Можно ли было его предотвратить? Думаю, что да, но для этого необходимо было создать центр оценки рисков, когда отдельные люди проводили бы анализ всех компонентов устройства и частей как производственного цикла, так и логистики. Тут нужен исключительно комплексный подход. Мой опыт говорит о том, что чем больше изменений вносят в конструкцию смартфона перед началом его производства, тем выше вероятность того, что что-то пойдет не так. Идеала в жизни не существует, но управление рисками должно учитывать любые изменения и по возможности регулировать их. Приведу другой пример, который связан с одной из моделей, что поставлялась на российский рынок в 2011-2012 годах. У этого аппарата была проблема с батареей, при определенных условиях она вздувалась и вышибала заднюю крышку. Производитель говорил о том, что проблема в неродных зарядных устройствах, но по факту это происходило с любыми зарядками. Когда стали разбираться в проблеме детально, неожиданно оказалось, что в софте телефона неправильно указан тип батареи и возможный ток зарядки – в какой-то момент фабрика сменила поставщика батареи на другого, но не изменила характеристики батареи (предыдущую тюнинговали для быстрой зарядки). Тестирование продукта происходило со старыми батареями, времени на тестирование новых батарей не было. Рассказанные мной истории – это капля в море, в моей копилке подобных очень много. Но основной вывод, который можно сделать из них, прост как пять копеек – оценивать риски и задумываться о них важно еще до момента производства вашего устройства. Русская пословица «за одного битого двух небитых дают» как нельзя лучше описывает важность наличия в команде людей, что уже сталкивались с производственными процессами, работой над прототипами и понимают, как устроен рынок. Их условная дороговизна оборачивается огромной экономией, если вы избегаете последующих проблем с браком продукта. Но можно идти стандартным путем и набивать себе шишки самостоятельно, выбор, как всегда, за вами. Многие стартапы отчего-то гордятся тем, как они учатся и не просто набивают шишки, а разбивают себе головы в кровь, когда сталкиваются со стандартными производственными рисками. Но, что тяжелее всего, они не подходят к этому вопросу системно, а воспринимают такие ошибки как единичные. Хотя реализованные на практике риски – как правило, всегда системная ошибка в подходе к работе. В коротком материале невозможно охватить вопрос рисков при создании электроники целиком, мы даже краешком его не коснулись. Мне хотелось на нескольких примерах показать, что это важный момент, о котором, к сожалению, часто задумываются уже тогда, когда бывает поздно. В своей работе я часто сталкиваюсь с ликвидацией последствий уже реализованных рисков, неправильной организации работы с прототипами и производственного процесса. Грех жаловаться, так как работы хватает, но хотелось бы, чтобы люди задумывались, как избежать этих проблем и сохранить время и деньги. Тем более что это зачастую очень легко сделать. Ссылки по темеПоделиться: Мы в социальных сетях: Есть, что добавить?! Пишите... eldar@mobile-review.com

|

Новости: 13.05.2021 MediaTek представила предфлагманский чипсет Dimensity 900 5G 13.05.2021 Cайты, имеющие 500 тысяч пользователей из России, должны будут открыть местные филиалы 13.05.2021 Amazon представила обновления своих умных дисплеев Echo Show 8 и Echo Show 5 13.05.2021 МТС ввел удобный тариф без абонентской платы - «МТС Нон-стоп» 13.05.2021 Zenfone 8 Flip – вариант Galaxy A80 от ASUS 13.05.2021 Поставки мониторов в этом году достигнут 150 млн 13.05.2021 Состоялся анонс модной версии «умных» часов Samsung Galaxy Watch3 TOUS 13.05.2021 Tele2 выходит на Яндекс.Маркет 13.05.2021 OPPO представила чехол для смартфона, позволяющий управлять устройствами умного дома 13.05.2021 TWS-наушники с активным шумоподавлением Xiaomi FlipBuds Pro 13.05.2021 В России до конца следующего года появится госстандарт для искусственного интеллекта 13.05.2021 ASUS Zenfone 8 – компактный флагман на Snapdragon 888 12.05.2021 Компания Genesis представила внешность своего первого универсала G70 Shooting Brake 12.05.2021 В России разработан высокоточный гироскоп для беспилотников 12.05.2021 В Россию привезли новую версию смарт-часов HUAWEI WATCH FIT, Elegant Edition 12.05.2021 Раскрыты ключевые особенности смартфона POCO M3 Pro 5G 12.05.2021 Honor 50: стали известны дизайн и другие подробности о смартфоне 12.05.2021 Чипсет Exynos 2200 от Samsung будет устанавливаться и в смартфоны, и в ноутбуки 12.05.2021 МТС начала подключать многоквартирные дома к интернету вещей 12.05.2021 iPhone 13 будет толще и получит более крупные камеры по сравнению с iPhone 12 12.05.2021 Xiaomi договорилась с властями США об исключении из чёрного списка 12.05.2021 Xiaomi выпустила обновлённую версию умного пульта Agara Cube T1 Pro 12.05.2021 Игровые ноутбуки с NVIDIA GeForce RTX 3050 Ti уже в России! 12.05.2021 Индийский завод Foxconn сократил производство в два раза 12.05.2021 Lenovo отказалась от очного участия в предстоящем в июне Mobile World Congress Подписка |